Zaawansowane systemy WMS rewolucjonizują proces komisjonowania poprzez inteligentną optymalizację i automatyzację

Komisjonowanie towarów w magazynie, znane również jako order picking, to proces polegający na kompletowaniu zamówień klientów poprzez zbieranie i przygotowywanie towarów do wysyłki. W magazynach, gdzie realizacja zamówień wymaga przepakowania towarów, systemy magazynowe rejestrują te operacje za pomocą odpowiednich dokumentów. System WMS inteligentnie kieruje procesem komisjonowania towarów poprzez optymalizację tras, którymi poruszają się pracownicy magazynu podczas kompletacji. Skraca to znacząco czas potrzebny na dotarcie do poszczególnych produktów, minimalizując zbędne przemieszczanie się po całej powierzchni magazynu.

Nowoczesne technologie wspomagają precyzję i szybkość kompletacji zamówień

Technologie wspierające system WMS przyspieszają pracę magazynierów poprzez wykorzystanie zaawansowanych narzędzi. Skanery kodów kreskowych od razu potwierdzają pobranie właściwego produktu z regału, podczas gdy systemy voice picking wydają precyzyjne polecenia głosowe pracownikom. Rozwiązania pick-to-light wskazują lokalizację świetlnie, a wszystko to razem zwiększa prędkość i dokładność kompletacji zamówień. WMS efektywnie zarządza różnymi strategiami kompletacji zamówień, grupując zlecenia w partie do jednoczesnego zbierania towaru oraz wspierając zbieranie w strefach lub według fal zamówień klientów.

System daje pełną widoczność statusu każdego zlecenia w czasie rzeczywistym, co poprawia ogólną wydajność i przepustowość magazynu. Oprogramowanie magazynowe Studio WMS.net wprowadza innowacyjne rozwiązania, które znacząco usprawniają ten proces, zwiększając jego efektywność i dokładność. Zaawansowane funkcje systemu WMS pozwalają na optymalizację ścieżek kompletacji, minimalizację błędów i skrócenie czasu realizacji zamówień. Ponadto system magazynowy WMS wykorzystuje zaawansowane algorytmy do tworzenia optymalnych ścieżek kompletacji, analizując rozmieszczenie towarów w magazynie oraz częstotliwość ich pobierania.

Integracja zaawansowanych technologii eliminuje błędy w procesach magazynowych

Systemy informatyczne w magazynie integrują szereg zaawansowanych technologii wspomagających komisjonowanie towarów. Obejmują one mobilne terminale z czytnikami kodów kreskowych, technologię pick-by-voice umożliwiającą głosowe kierowanie pracownikami oraz systemy pick-to-light wskazujące lokalizacje towarów za pomocą sygnałów świetlnych. Rozszerzona rzeczywistość wyświetla informacje o produktach i trasach kompletacji, a te technologie nie tylko przyspieszają proces komisjonowania, ale również znacząco redukują ryzyko błędów. Wdrożenie zaawansowanego systemu WMS do procesu komisjonowania przynosi szereg wymiernych korzyści, przede wszystkim znacząco zwiększając dokładność kompletacji zamówień.

Optymalizacja tras i grupowanie zamówień prowadzi do zwiększenia wydajności pracy magazynu, umożliwiając obsługę większej liczby zleceń w krótszym czasie. Nowoczesne systemy WMS oferują również funkcje priorytetyzacji zamówień w oparciu o zdefiniowane kryteria, takie jak termin dostawy czy wartość zamówienia. System automatycznie ustala kolejność realizacji zleceń, pozwalając na efektywne zarządzanie zasobami magazynu i zapewnienie terminowej obsługi najważniejszych klientów. Dodatkowo WMS umożliwia dokładne śledzenie wydajności procesu komisjonowania, pozwalając menedżerom monitorować fundamentalne wskaźniki wydajności.

Precyzyjna rejestracja przepakowania towarów zapewnia pełną kontrolę operacji magazynowych

Dokument Rw (rozładunek palet) odpowiada za wydanie towaru do przepakowania, natomiast dokument Pw (załadunek towaru na inne palety) rejestruje przyjęcie towaru po przepakowaniu. Taki system zapewnia pełną kontrolę nad procesem przepakowania oraz precyzyjne śledzenie ruchu towarów w magazynie. Przepakowanie towarów w magazynie wymaga precyzyjnego rejestrowania operacji, dzięki czemu zapewnia się pełną kontrolę nad przepływem towarów. Rejestracja przepakowania odbywa się za pomocą dokumentów wewnętrznych, gdzie dokument Rw służy do wydania towarów z magazynu do przepakowania i posiada status „P”.

Procedura wydania palet z magazynu działa podobnie jak standardowe dokumenty wydania, przy czym w nagłówku dokumentu wybiera się kontrahenta, a w pozycjach wyświetla się lista towarów przypisanych do niego. Operacja przepakowania nie jest uwzględniana w zestawieniach kosztów magazynowania. Następnie po zakończeniu przepakowania przyjęcie towaru na inne palety rejestruje się dokumentem wewnętrznym Pw, który również ma status „P”. W nagłówku tego dokumentu wybiera się kontrahenta, a pozycje dokumentu zawierają listę przepakowanych towarów, przy czym przyjęcie towaru po przepakowaniu nie jest ujmowane w zestawieniach kosztów.

Systemy zarządzania łańcuchem dostaw optymalizują wydajność komisjonowania w całej organizacji

Systemy zarządzania łańcuchem dostaw odgrywają fundamentalną rolę w optymalizacji procesów komisjonowania towarów. Dzięki tym systemom firmy mogą monitorować ruch towarów nie tylko w obrębie jednego magazynu, ale także pomiędzy różnymi lokalizacjami organizacji. Systemy SCM umożliwiają śledzenie operacji magazynowych w czasie rzeczywistym, co pozwala na szybkie reagowanie na zmieniające się potrzeby klientów oraz dokładne planowanie kolejnych działań w łańcuchu dostaw. Systemy SCM wspierają zarządzanie magazynem poprzez generowanie szczegółowych raportów dotyczących przepływu towarów i operacji magazynowych.

Współczynniki kosztów magazynowania optymalizują ekonomię operacji przepakowania

Gdy przepakowanie towaru obejmuje przeniesienie na mniejsze palety, istotne jest zastosowanie odpowiedniego współczynnika kosztów magazynowania. W kartotece cennikowej kontrahenta definiuje się stawkę podstawową za magazynowanie, a jeśli nie można zastosować pełnej stawki, wprowadza się współczynnik kosztów. Wartość ta jest zapisywana w skorowidzu palet dla danej pozycji, podczas gdy w obliczeniach kosztów magazynowania stawka za magazynowanie palet ze współczynnikiem obliczana jest jako iloczyn stawki podstawowej i współczynnika. Te raporty dostarczają cennych informacji, które można wykorzystać do optymalizacji procesów magazynowych oraz zwiększenia wydajności łańcucha dostaw.

Dzięki temu komisjonowanie staje się bardziej efektywne, a firma może zyskać przewagę konkurencyjną na rynku logistycznym. Komisjonowanie towarów wspierane przez zaawansowane systemy WMS staje się procesem precyzyjnym, efektywnym i łatwym do zarządzania. Dzięki optymalizacji ścieżek kompletacji, integracji nowoczesnych technologii i możliwości ciągłego monitorowania wydajności firmy mogą znacząco zwiększyć swoją konkurencyjność w obszarze logistyki. W erze gdzie szybkość i dokładność dostaw są fundamentalnymi czynnikami sukcesu, inwestycja w zaawansowane rozwiązania do komisjonowania staje się koniecznością dla firm dążących do utrzymania wiodącej pozycji na rynku.

Komisjonowanie towarów w magazynie, znane również jako order picking, to proces polegający na kompletowaniu zamówień klientów poprzez zbieranie i przygotowywanie towarów do wysyłki. W magazynach, gdzie realizacja zamówień wymaga przepakowania towarów, systemy magazynowe rejestrują te operacje za pomocą odpowiednich dokumentów.

Jak zaawansowane systemy WMS rewolucjonizują komisjonowanie towarów?

Komisjonowanie towarów stanowi kluczowy element w funkcjonowaniu nowoczesnego magazynu. Zaawansowane systemy WMS znacząco usprawniają ten proces w firmie.

System WMS inteligentnie kieruje procesem komisjonowania towarów. Optymalizuje trasy, którymi poruszają się pracownicy magazynu podczas kompletacji. Skraca to znacząco czas potrzebny na dotarcie do poszczególnych produktów. Pracownicy magazynu precyzyjnie wiedzą, co i skąd dokładnie pobrać. Minimalizuje to zbędne przemieszczanie się po całej powierzchni magazynu.

Technologie wspierające system WMS przyspieszają pracę magazynierów. Skanery kodów kreskowych od razu potwierdzają pobranie właściwego produktu z regału. Systemy voice picking wydają precyzyjne polecenia głosowe pracownikom. Rozwiązania pick-to-light wskazują lokalizację świetlnie. Wszystko to razem zwiększa prędkość i dokładność kompletacji zamówień.

WMS efektywnie zarządza różnymi strategiami kompletacji zamówień. System może grupować zlecenia w partie do jednoczesnego zbierania towaru. Wspiera zbieranie w strefach lub według fal zamówień klientów. Daje pełną widoczność statusu każdego zlecenia w czasie rzeczywistym. Poprawia to ogólną wydajność i przepustowość magazynu.

Jak zaawansowane systemy WMS rewolucjonizują proces komisjonowania towarów?

Komisjonowanie towarów stanowi kluczowy element w funkcjonowaniu nowoczesnego magazynu. Oprogramowanie magazynowe Studio WMS.net wprowadza innowacyjne rozwiązania, które znacząco usprawniają ten proces, zwiększając jego efektywność i dokładność. Zaawansowane funkcje systemu WMS pozwalają na optymalizację ścieżek kompletacji, minimalizację błędów i skrócenie czasu realizacji zamówień.

W jaki sposób system WMS optymalizuje ścieżki kompletacji w magazynie?

System magazynowy WMS wykorzystuje zaawansowane algorytmy do tworzenia optymalnych ścieżek kompletacji. Analizując rozmieszczenie towarów w magazynie, częstotliwość ich pobierania oraz specyfikę zamówień, WMS program magazynowy generuje trasy, które minimalizują dystans pokonywany przez pracowników. Ta optymalizacja nie tylko zwiększa wydajność pracy, ale również redukuje zmęczenie personelu. Ponadto, system może grupować zamówienia, umożliwiając jednoczesną kompletację kilku zleceń, co dodatkowo zwiększa efektywność procesu.

Jakie nowoczesne technologie wspierają proces komisjonowania w magazynie?

Systemy informatyczne w magazynie integrują szereg zaawansowanych technologii wspomagających komisjonowanie. Obejmują one:

- Mobilne terminale z czytnikami kodów kreskowych

- Technologię pick-by-voice, umożliwiającą głosowe kierowanie pracownikami

- Systemy pick-to-light, wskazujące lokalizacje towarów za pomocą sygnałów świetlnych

- Rozszerzoną rzeczywistość (AR), wyświetlającą informacje o produktach i trasach kompletacji

Te technologie nie tylko przyspieszają proces komisjonowania, ale również znacząco redukują ryzyko błędów.

Wdrożenie zaawansowanego systemu WMS do procesu komisjonowania przynosi szereg wymiernych korzyści. Przede wszystkim, znacząco zwiększa się dokładność kompletacji zamówień, co przekłada się na redukcję kosztów związanych z błędami i zwrotami. Optymalizacja tras i grupowanie zamówień prowadzi do zwiększenia wydajności pracy magazynu, umożliwiając obsługę większej liczby zleceń w krótszym czasie.

Nowoczesne systemy WMS oferują również funkcje priorytetyzacji zamówień. W oparciu o zdefiniowane kryteria, takie jak termin dostawy czy wartość zamówienia, system automatycznie ustala kolejność realizacji zleczeń. To pozwala na efektywne zarządzanie zasobami magazynu i zapewnienie terminowej obsługi najważniejszych klientów.

Dodatkowo, WMS umożliwia dokładne śledzenie wydajności procesu komisjonowania. Menedżerowie mogą monitorować kluczowe wskaźniki wydajności (KPI), takie jak czas kompletacji zamówienia czy liczba błędów, co pozwala na ciągłe doskonalenie procesów i identyfikację obszarów wymagających poprawy.

Zoptymalizuj proces komisjonowania towarów w magazynie z naszym inteligentnym systemem WMS i zwiększ wydajność operacji!

Podsumowując, komisjonowanie towarów wspierane przez zaawansowane systemy WMS staje się procesem precyzyjnym, efektywnym i łatwym do zarządzania. Dzięki optymalizacji ścieżek kompletacji, integracji nowoczesnych technologii i możliwości ciągłego monitorowania wydajności, firmy mogą znacząco zwiększyć swoją konkurencyjność w obszarze logistyki. W erze, gdzie szybkość i dokładność dostaw są kluczowymi czynnikami sukcesu, inwestycja w zaawansowane rozwiązania do komisjonowania staje się nie tyle opcją, co koniecznością dla firm dążących do utrzymania wiodącej pozycji na rynku.

Jak przebiega komisjonowanie towarów w magazynie?

Komisjonowanie towarów, znane również jako order picking, to proces polegający na kompletowaniu zamówień klientów poprzez zbieranie i przygotowywanie towarów do wysyłki. W magazynach, gdzie realizacja zamówień wymaga przepakowania towarów, systemy magazynowe rejestrują te operacje za pomocą odpowiednich dokumentów. Dokument Rw (rozładunek palet) odpowiada za wydanie towaru do przepakowania, natomiast dokument Pw (załadunek towaru na inne palety) rejestruje przyjęcie towaru po przepakowaniu. Taki system zapewnia pełną kontrolę nad procesem przepakowania oraz precyzyjne śledzenie ruchu towarów.

Systemy zarządzania łańcuchem dostaw (SCM) odgrywają kluczową rolę w optymalizacji procesów komisjonowania. Dzięki tym systemom firmy mogą monitorować ruch towarów nie tylko w obrębie jednego magazynu, ale także pomiędzy różnymi lokalizacjami. Systemy SCM umożliwiają śledzenie operacji magazynowych w czasie rzeczywistym, co pozwala na szybkie reagowanie na zmieniające się potrzeby klientów oraz na dokładne planowanie kolejnych działań w łańcuchu dostaw.

Dodatkowo, systemy SCM wspierają zarządzanie magazynem poprzez generowanie szczegółowych raportów dotyczących przepływu towarów i operacji magazynowych. Te raporty dostarczają cennych informacji, które można wykorzystać do optymalizacji procesów magazynowych oraz zwiększenia wydajności łańcucha dostaw. Dzięki temu komisjonowanie staje się bardziej efektywne, a firma może zyskać przewagę konkurencyjną na rynku.

Jak rejestrować przepakowanie towarów w magazynie? (komisjonowanie towarów w magazynie)

Przede wszystkim, przepakowanie towarów w magazynie wymaga precyzyjnego rejestrowania operacji. Dzięki temu zapewnia się pełną kontrolę nad przepływem towarów. W tym celu, rejestracja przepakowania odbywa się za pomocą dokumentów wewnętrznych. Mianowicie, dokument Rw (rozładunek palet) służy do wydania towarów z magazynu do przepakowania i posiada status „P”. Ponadto, procedura wydania palet z magazynu działa podobnie jak standardowe dokumenty wydania (Wz). W związku z tym, w nagłówku dokumentu wybiera się kontrahenta, a w pozycjach wyświetla się lista towarów przypisanych do niego. Warto zauważyć, że operacja przepakowania nie jest uwzględniana w zestawieniach kosztów magazynowania.

Następnie, po zakończeniu przepakowania, przyjęcie towaru na inne palety rejestruje się dokumentem wewnętrznym Pw (przyjęcie z przepakowania), który również ma status „P”. Podobnie, w nagłówku tego dokumentu wybiera się kontrahenta, a pozycje dokumentu zawierają listę przepakowanych towarów. Podobnie jak poprzednio, przyjęcie towaru po przepakowaniu nie jest ujmowane w zestawieniach kosztów. Pozwala to skupić się na samej operacji przepakowania bez generowania dodatkowych kosztów.

Jednakże, gdy przepakowanie towaru obejmuje przeniesienie na mniejsze palety, ważne jest zastosowanie odpowiedniego współczynnika kosztów magazynowania. W tym celu, w kartotece cennikowej kontrahenta definiuje się stawkę podstawową za magazynowanie. Jeśli nie można zastosować pełnej stawki, wprowadza się współczynnik kosztów. W konsekwencji, wartość ta jest zapisywana w skorowidzu palet dla danej pozycji. Ostatecznie, w obliczeniach kosztów magazynowania stawka za magazynowanie palet ze współczynnikiem obliczana jest jako iloczyn stawki podstawowej i współczynnika.

-

Android w magazynie WMS

Jak system Android rewolucjonizuje pracę w magazynie WMS? Wykorzystanie systemu Android w magazynie WMS wprowadza nową erę mobilności i efektywności w zarządzaniu procesami logistycznymi.

-

Etykieta GS1

Etykieta GS1 to globalny standard, który rewolucjonizuje zarządzanie magazynem, zwłaszcza w połączeniu z oprogramowaniem SaaS. Systemy magazynowe działające w chmurze (SaaS) bezproblemowo integrują się z etykietami GS1, umożliwiając precyzyjne śledzenie produktów od producenta do klienta. Dzięki temu firmy zyskują pełną…

-

Firmy kurierskie wysyłka z magazynu

Jakie korzyści przynosi integracja programu magazynowego z firmami kurierskimi i programem Studio WMS.net? Integracja programu magazynowego z firmami kurierskimi oraz programem Studio WMS.net znacząco usprawnia proces wysyłki paczek z magazynu.

-

Komisjonowanie towarów w magazynie

Jak zaawansowane systemy WMS rewolucjonizują proces komisjonowania towarów? Komisjonowanie towarów stanowi kluczowy element w funkcjonowaniu nowoczesnego magazynu.

-

Magazyn wysokiego składowania po angielsku

Magazyn można podzielić na różne obszary magazynowe, z których każda ma własne regały, półki lub pojemniki. Te obszary magazynowe są znane jako zatoki. Przęsła są zwykle podzielone przegrodami, które mogą być wykonane z metalu, drewna lub betonu. Każda zatoka może…

-

Obsługa magazynu wysokiego składowania

Jakie są kluczowe aspekty obsługi magazynu wysokiego składowania? Obsługa magazynu wysokiego składowania wymaga zaawansowanego zarządzania przestrzenią i efektywnego wykorzystania dostępnych zasobów.

-

Operacje magazynowe

Jak operacje magazynowe wpływają na ewidencję usług dodatkowych w magazynie wysokiego składowania? Operacje magazynowe w magazynie wysokiego składowania obejmują szeroki zakres czynności, które można powiązać z dokumentami przyjęcia i wydania towarów.

-

Oprogramowanie dla magazynu

Komisjonowanie towaru to kluczowy proces w magazynie, który polega na kompletowaniu zamówień klientów. Dobre oprogramowanie dla magazynu znacząco usprawnia ten etap, minimalizując błędy i skracając czas realizacji. Systemy WMS (Warehouse Management System) optymalizują ścieżki kompletacji, sugerują najlepsze metody pobierania produktów…

-

Palety uszkodzone

Jak zarządzać uszkodzonymi paletami za pomocą systemu Studio Magazyn WMS.net? W wielu przedsiębiorstwach gospodarka paletami, szczególnie typu EUR (1200×800 mm), napotyka na problemy związane z brakiem odpowiedniego systemu zarządzania

-

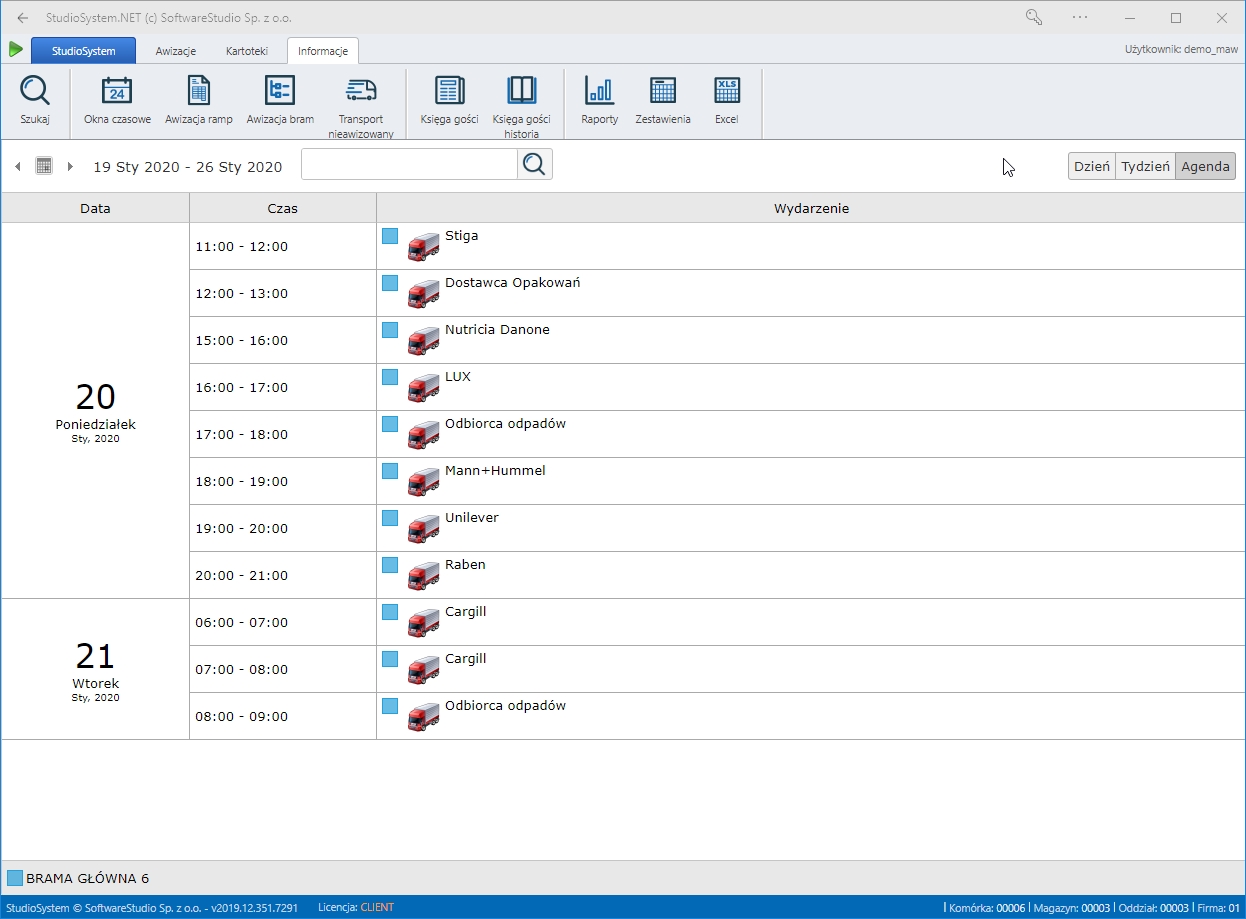

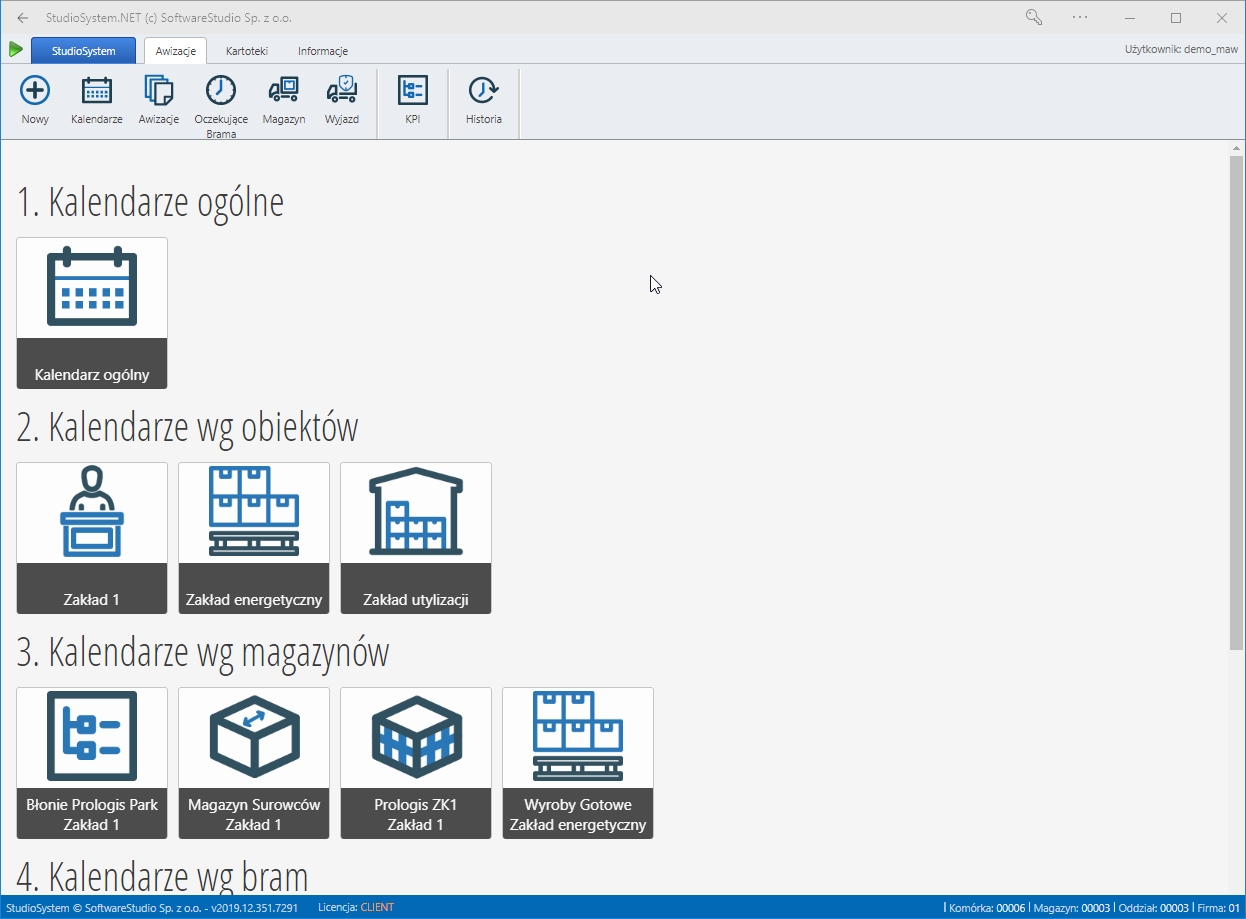

Planowanie na wyciągnięcie ręki – moduł Kalendarze w systemie WMS

Harmonogramowanie działań to klucz do sprawnej pracy w dynamicznym środowisku magazynowym. Moduł „Kalendarze” w Studio WMS.net ułatwia koordynację przyjęć, wydań, awizacji i zadań, ponieważ integruje wszystko w jednym widoku graficznym. Kierownik magazynu sprawdza zaplanowane dostawy, bramy i terminy w kilka…

-

Producent aplikacji biznesowych

Dlaczego aplikacje webowe stają się popularnym rozwiązaniem dla firm? SoftwareStudio z Poznania, producent aplikacji biznesowych, dostrzega rosnące znaczenie aplikacji webowych w świecie biznesu.

-

Program internetowy www

Czym jest program internetowy WWW oferowany przez SoftwareStudio ? Program internetowy WWW oferowany przez SoftwareStudio to zaawansowane rozwiązanie, które umożliwia interaktywne zarządzanie dokumentami i kartotekami za pomocą przeglądarki internetowej.